今天,我們將為您揭秘一套極其高效、易操作的 “2步快速校準法” ,幫助您將每次換件后的調試時間大幅縮短,效率提升最高可達50%!

一、 痛點剖析:為何換工件后調試如此耗時?

調試耗時的主要原因通常集中在兩個核心環節:

基準面找正困難: 新工件放置于磁力工作臺上,其基準面與磨床主軸(砂輪)的平行度難以快速精確保證,需要反復打表校正。

尺寸控制依賴“試切”: 對刀和初始尺寸定位不準,必須經過多次小心翼翼的試磨和測量,才能接近目標尺寸,過程繁復。

二、 解決方案:2步快速校準法,精準又高效

本方法的核心思路是:利用簡易工具標準化流程,將依賴經驗的“藝術”變為可重復的“技術”。

第一步:基準面“一鍵”快速找正法

傳統做法: 使用百分表吸在砂輪罩上,移動工作臺手動打表找正,眼睛要緊盯指針,費時費力。

高效做法: 使用高精度杠桿表與預置定位塊相結合。

準備一個經過校準的標準定位塊(或一個已知平行度的精密工件),將其緊靠磁臺的一個定向基準側面(如防護罩的平直面)放置并吸牢。

將待加工工件的關鍵基準側面緊貼該定位塊,然后激活磁力開關吸緊。

原理: 通過定位塊傳遞基準,工件每次都能以完全相同的位置和方向被固定,從而在源頭上保證了其基準面與機床X軸或Y軸的平行度一致性。無需每次打表,省去大量調整時間。

第二步:Z軸對刀與尺寸“預置”法

傳統做法: 手動移動砂輪下降靠近工件,憑經驗、聽聲音或看火花判斷接觸,風險高且不準,需多次試磨。

高效做法: 采用對刀儀或光學對刀器。

在磁力工作臺的角落固定一個專用的對刀儀。

每次換裝砂輪或重大調整后,首先讓砂輪緩慢下降至與對刀儀接觸(通常會有聲光提示),將此點設置為Z軸的“機械零點”。

通過系統計算或簡單測量,將對刀儀頂部到磁臺面的高度差值輸入數控系統或手動記錄。

當吸附新工件后,只需測量工件的高度,即可通過“機械零點”快速計算出砂輪需要下降的準確深度,直接進行首次進給。首次進給即可接近最終尺寸,極大減少了試磨次數。

三、 效益總結:為何效率能提升50%?

通過實施以上兩步法:

省時: 省略了反復打表找正和多次試磨測量的過程,將原本可能需要15-30分鐘的調試工作壓縮至5-10分鐘內完成。

省人: 降低了對操作人員經驗的過度依賴,新手經過培訓也能快速上手,保證質量。

提質: 減少了人為干預和試磨誤差,加工一致性更高,產品質量更穩定。

降本: 機床的有效開機磨削時間大幅增加,單位時間產值顯著提升,綜合生產成本自然下降。

立即行動,解鎖高效生產新境界!

不要再讓低效的調試流程拖慢您的生產節奏。嘗試引入上述工具和方法,您將立刻感受到生產效率的飛躍。

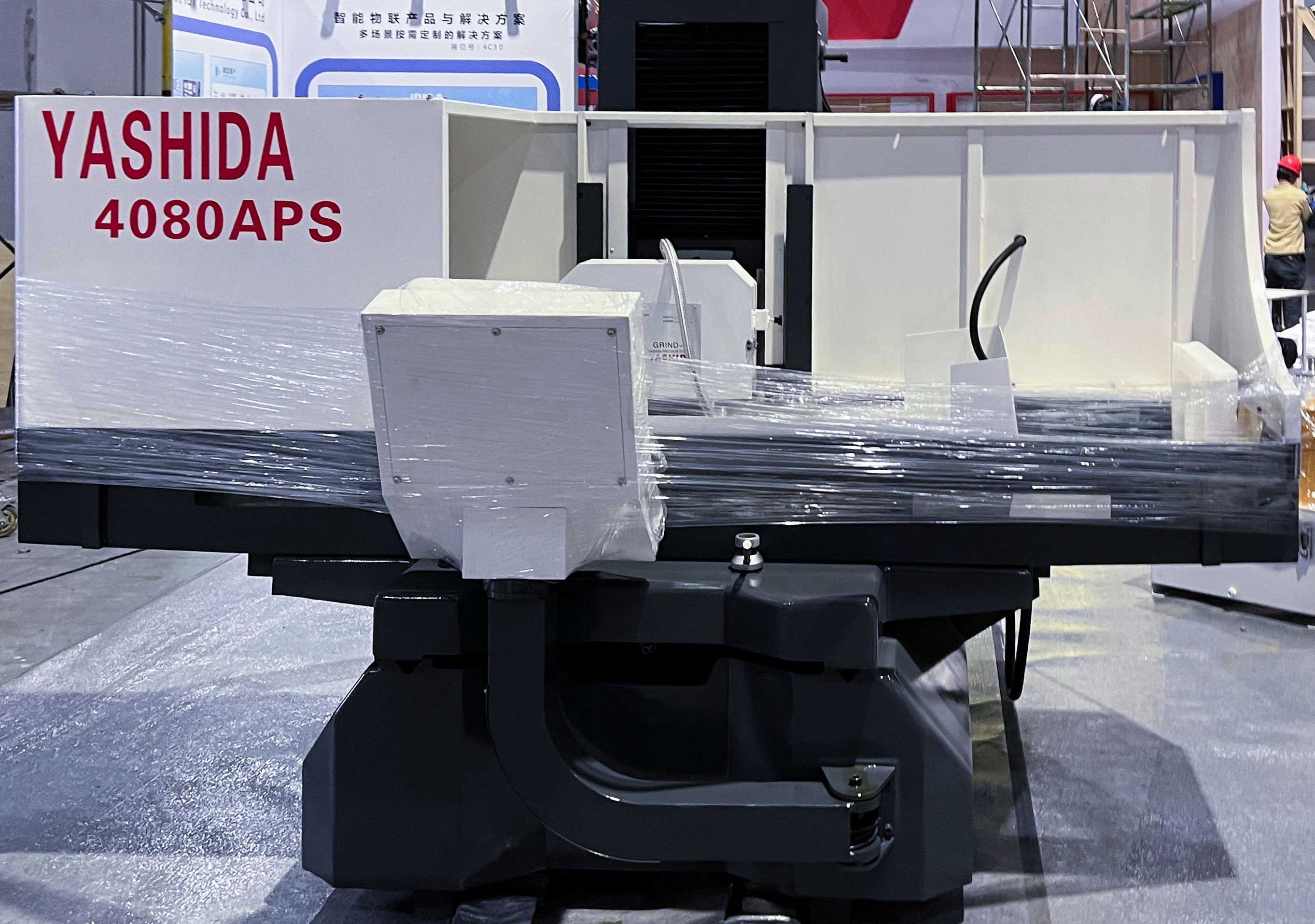

如果您正在尋找高性能、高穩定性的平面磨床,或希望為現有設備進行自動化升級以徹底解決此類問題,歡迎聯系我們的技術專家團隊。[您的品牌名] 致力于為您提供不僅先進可靠,更注重生產效能的智能制造解決方案。

歡迎訪問我們的官網或撥打咨詢熱線:15950931339,獲取更多專業資訊與定制化方案!