高精密數控磨床在我國的發展還不是很成熟,其發展過程中也遇到了許多的困難。本文就為大家介紹一下高精密數控磨床的發展歷程。

一、萌芽階段(1950-1980):技術引進與自主探索

新中國成立初期,我國磨床制造業主要依賴蘇聯技術引進。1958 年第一臺高精度萬能外圓磨床的誕生,標志著國內精密加工領域的起步。這一時期的核心技術集中在機械結構優化與基礎精度提升,砂輪主軸跳動控制在 5μm 以內,加工表面粗糙度 Ra 達 0.4μm。

二、數控化轉型(1980-2010):技術突破與產業升級

1985 年首臺國產 CNC 數控磨床問世,標志著行業進入數控化時代。通過引進 FANUC、西門子數控系統,結合自主研發的砂輪修整技術,加工精度提升至亞微米級。2005 年國產高精度無心磨床成功應用于汽車齒輪加工,實現 0.3μm 圓度誤差控制,打破國際壟斷。

關鍵技術節點:

砂輪在線動平衡技術(1995)

多軸聯動數控系統開發(2002)

納米級磨削工藝突破(2008)

三、智能化發展(2010 - 至今):工業互聯網與數字孿生

當前行業已進入智能化 3.0 階段,通過集成工業物聯網(IIoT)與 AI 算法,實現設備狀態實時監測與自適應控制。某龍頭企業研發的 5 軸聯動數控磨床,配備激光位移傳感器與自適應磨削力控制系統,可將加工效率提升 40%,表面粗糙度 Ra 降至 0.1μm 以下。

市場應用案例:

航空航天:葉片榫齒精密磨削(0.005mm 公差)

新能源汽車:電機定子硅鋼片精密加工

半導體:藍寶石襯底納米級拋光

四、未來發展趨勢

超精密加工技術:向納米級精度邁進,開發量子點磨削工藝

綠色制造方向:推廣干磨削技術與磨削液循環系統

人機協作模式:增強現實(AR)輔助操作界面開發

工業互聯網平臺:構建磨削工藝云數據庫,實現遠程運維

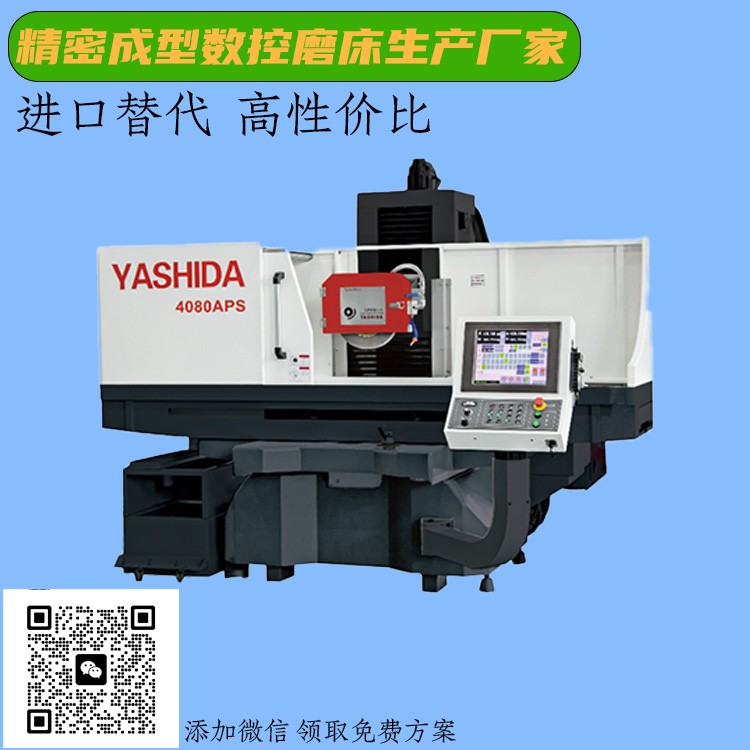

從微米到納米,從單機自動化到智能制造,高精密數控磨床的發展歷程映射著中國制造業的升級之路。某公司作為行業領軍者,持續深耕精密磨削技術研發,已形成覆蓋 5 大系列 30 余款機型的產品矩陣,服務全球 500 + 工業客戶。立即訪問 [官網鏈接],了解最新精密加工解決方案。